传统木工车床,速度慢,操作人员不能离机,操作要求高、车床稳定性差复杂;操作人员学习时间长,容易出错,次品率高,加工速度慢,加工质量不稳定,加工的工件表面粗糙直接影响下一道打磨工序的难度,也使得操作时劳动强度和难度较大,在遇到加工件局部坚硬部位时易发生加工件断裂伤人的安全问题。

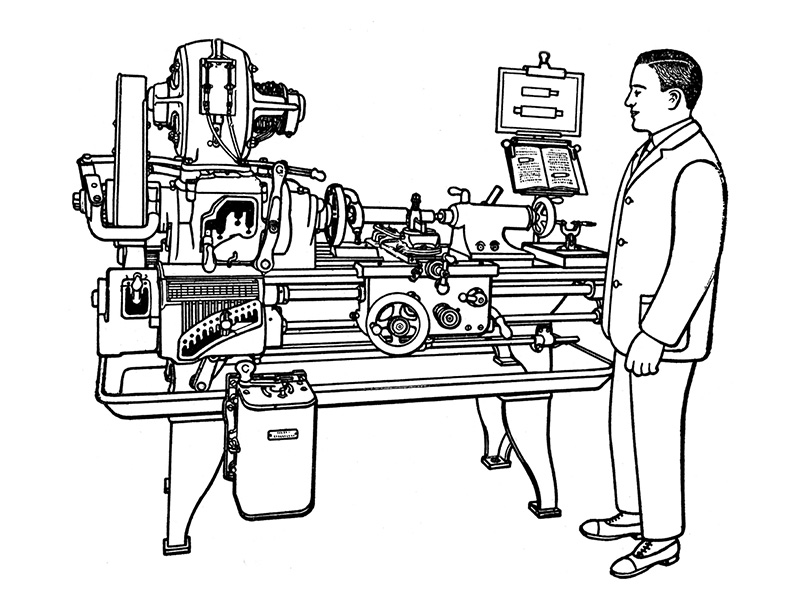

凌锐全自动数控木工车床既适用加工细长类木料,又能加工粗大木料,且具有加工材质软硬度适用幅度宽的特点,加工后工件表面比现有木工车床加工件光亮;包括基座、床身、程控系统,主轴箱、中心板、刀架移动系统、尾座、机床润滑系统,其特征是:程控系统、主轴箱、尾座、刀架移动系统、机床润滑系统安装在床身上,床身与基座连为一体;其主要用于木材加工。

数控木工车床并不是单单可以加工完全对称的木棒部件,它们是同样可以制作加工难度很高的异性部件,如欧式椅腿、异形工艺品等等。

一个欧式椅腿如果使用木工雕刻机加工大约需要10分钟左右,而使用全自动数控木工车床则只需要2分钟左右,其中还包含粗打磨。这样的加工效率是不是极大的提高了部件的加工效率和质量。

与传统木工车床相比,全自动数控木工车床有哪些优势呢?

1、对加工对象的适应性强。

由于在数控木工车床上改变加工零件时,只需要重新编制程序就能实现新零件的加工,不同于传统的木工车床,不需要制造、更换许多的工具、夹具和量具,更不需要重新调整车床。因此,数控木工车床可以快速地从加工一种零件转变为加工另外一种零件,这就为单件、小批量以及试制新产品提供了极大的便利,不仅缩短了生产准备周期,而且节约了大量工具的费用。

2、自动化操作方式。

数控木工机床的自动化程度相比于传统车床有着较大的提高。数控木工车床不需要工人时刻操作设备进行操作,而只是在加工之前把图纸内容使用一种程序语言编制进数控车床的电脑中,电脑将会主动分析,经过中央处理器来对设备进行指挥操作。这样的数控机床对人力来说是一个极大的解脱,大大提高交工精度。

3、加工精度高。

数控木工车床是以数字的形式给出的指令进行加工的,由于目前数控木工装置的脉冲当量一般可以达到0.001毫米,而且进给传动链的反向间隙与丝杠螺距误差等均可由数控装置进行补偿,因此数控木工车床能达到较高的加工精度和质量稳定性,这是由于数控车床结构设计采取了必要的措施,以及机电结合的特点所决定的。首先是在结构上引用了滚珠丝杠螺母结构,各种消除间隙结构等,使机械传动的误差尽可能减小,其次是采用了软件精度补偿技术,使机械误差进一步减小;第三是用程序控制加工,减小了人为因素对加工精度的影响。这些措施不仅保证了数控木工车床较高的加工精度,同时还保证了较高加工质量的稳定性。

4、加工质量好。

与传统数控木工车床相比,数控木工车床既适用加工细长类木料,又能加工粗大木料,且具有加工材质软硬度适用幅度宽的特点,加工后工件表面比传统木工车床加工件光亮。

5、一机多产,提高工作效率势在必行。

传统的车床在加工时,一次智能加工1件产品,而数控木工车床中的双轴双刀的数控木工车床可同时加工2只一样的产品。操纵简单、绘图方便、浅显易懂、一键转换产品款式,无专业知识人员稍加培训即可操作。并且全自动化的数控木工车床,可一人同时操作2-3台,大大提高了加工效率,省人工又省钱,带来良好的经济收益。零件加工所需要的时间包括机动时间与辅助时间两部分。数控车床能够有效地减少这两部分时间,因此加工生产率比一般的木工车床要高的多。数控车床主轴转速和进给量的范围比普通车床的范围大,每一道工序都能选用更合适的切削用量,同时良好的结构刚度也允许数控木工车床进行大切削用量的强力切削,有效地节约了机动时间。数控车床移动部件的快速移动和定位采用了加速与减速措施,因而选用了很高的空行程运动速度,消耗在快进、快退和定位的时间要比一般车床少得多。数控木工车床的加工精度比较稳定,一般只作首件检验与工序间关键尺寸的抽样检查,因而可以减少停机检验的时间。在使用带有刀库和自动换刀装置的数控木工车床时,在一台车床上实现了多道工序的连续加工,减少了半成品的周转时间,生产效率的提高就更为明显。